产品列表PRODUCTS LIST

安全气囊测试方法

1范围

本标准规定了座椅侧安全气囊子系统试验方法,及对应的评判准则。本标准适用于SMC 所有的乘用车及其附件、同时还适用于其使用的座椅侧安全气囊模块。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的(不包括勘误的内容)修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的*新版本。凡是不注日期的引用文件,其*新版本

适用于本标准。

GB 8410汽车内饰材料的燃烧特性

GB 15089机动车辆及挂车分类

SMTC 3 470 001安全气囊产品试验标准

SMTC 3 470 002安全气囊模块静态展开

试验标准

SMTC 3 473 001座椅侧安全气囊静态点爆试验

3应用

3.1本标准应用于全部的 M1 类车辆使用的座椅侧安全气囊(Side Airbag,简称 SAB)及与之相关的零部件,对座椅侧安全气囊子系统的各项功能特性提出明晰的试验方法,评判准则,以确保产品的质量和功能,同时以期指导座椅侧安全气囊子系统的设计方法。

3.2本标准是产品图纸及相关信息的组成部分,应用此标准的相关模块,须在图纸技术要点中单独注明本标准。

安全气囊测试方法

4一般要求

4 General Requirement

4.1座椅侧安全气囊子系统试验须包含零件

4.1.1试验中包含零件:座椅总成(含侧安全气囊模块),对应一侧的门内饰板(未破坏前提下可重复使用)。

4.1.2如在无法提供门内饰板阶段,或者试验方无法提供用于固定门板的夹具,可使用工装模拟成门内饰板,并固定在对应位置,来等同于门内饰板在座椅侧气囊起爆时的辅助作用。此工装的材料应为钢化玻璃。此工装以 SMC 工程人员认可为准。

见图 1:

4.1.3针对不同车型,对座椅侧安全气囊子系统功能考查会略有区别,因此在实际进行座椅侧安全气囊子系统试验时,零件需求清单以 SMC工程人员*终确定为准。

图 1 座椅侧安全气囊子系统试验中门板夹具示意

4.2座椅侧安全气囊子系统试验要求

4.2.1试验模型建立所有确定用于座椅侧安全气囊子系统试验的零件,需要依据整车实际设计装配关系来执行,诸如安装位置,安装角度,螺栓扭矩等等须依照设计值,并由 SMC 工程人员*终确定。

4.2.1.1内饰板门内饰板需要通过辅助夹具进行固定。由于产品差异较大,不同车型的夹具可能为不同设计,*终的夹具设计及制作需要由 SMC 工程人员*终认可。图 1 中,L 值为门板与座椅间距,该值为门板*外侧与座椅靠背 A 面*外侧(不包含手轮或手柄等应用其它座椅功能的塑料件)的Y 向距离。L 值的确定以及门板的相对位置,需要安全工程师确认。安全工程师将根据整车碰撞下侧向侵入速度以及车身结构等因素确认此数据。L 值由于车型不同而不同,具体数据由 SMC责任工程师负责。此份标准适用于 L 大于55 mm 的车型。对于 L 小于或等于 55 mm 的车型,具体试验方案应以 SMC 工程师确认为准。

4.2.1.2座椅部分

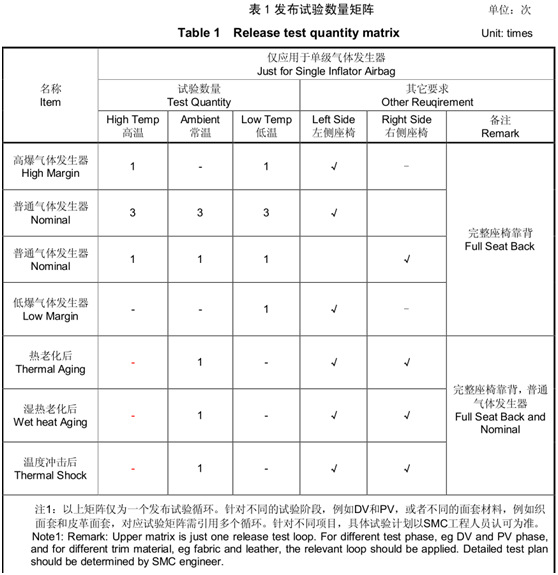

本试验对于座椅部分,仅需要座椅靠背部分,见表 1。靠背部分需要通过夹具获得特定条

件的固定,包括与门板的相对位置,设计靠背角a 。具体数据由 SMC 工程人员提供和认可。

4.2.1.3其它

对于试验模型进行的相关试验操作,诸如加温等,需要对完整座椅靠背进行。

4.2.2.1温度

根据整车平台的不同环境温度要求,将座椅侧安全气囊子系统试验的温度级别分为:高温,

常温和低温。温度条件应设置于如下:

高温:85 ℃± 2.5 ℃

常温:23 ℃± 5 ℃

低温:-30 ℃± 2.5 ℃

针对不同车型平台开发,此温度条件以SMC工程人员签署的DVP为准,出于对车型销售区域等差异性考虑,可允许不过±5 ℃。

4.2.2.2加温

为满足温度条件,试验单位须具有可将座椅靠背试验模型置入的温箱。试验模型置入后,在温箱达到温度后,保温时间应不低于 150min。推荐在温箱中点爆,如温箱中不能实施点爆,则点爆需要在温箱舱门开启后 60 s 内完成点爆。

4.2.2.3试验环境

试验室环境温度需保持在 23 ℃± 5 ℃

4.2.2.4气体发生器

针对座椅侧安全气囊气体发生器huo药量的准许公差,分别需要进行使用普通气体发生器,药量限气体发生器(High margin),药量限气体发生器(Low margin)。分级定

义需遵照SMC 3 470 001。全新的车型平台要进行此项试验。改型车型需要根据车型改动的具体情况而定,不做强制要求。

4.2.2.5热老化

将零件置于100 ℃条件下,保持400 h。

4.2.2.6湿热老化

将零件置于50℃,95% 湿度条件下,保持400 h。

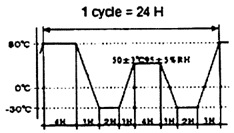

4.2.2.7热循环冲击

循环条件请根据如下图表,共进行至少 10个完整循环。

图2 座椅侧安全气囊子系统试验热循环要求

4.2.3试验矩阵

根据 4.2.2 中的不同试验条件,考虑到车辆零部件,特别是内饰零件的功能要求,对部分

试验条件有所侧重。按照表1,每一产品开发阶段实际执行试验数量,应不少于表1 要求数量。

4.2.4试验结果要求

4.2.4.1飞溅物

试验过程中及试验后,不得有因气囊展开而引起的硬质飞溅物,诸如硬塑料碎片,金属碎片

等等。诸如气袋纤维,饰件织物层等软质飞溅物,不允许有任何锐边,尖角,毛刺等会伤及乘员的特征,且飞溅物不允许朝向乘员头部区域.飞溅物单件重量在 3 g 并且总重在 5 g 以内为允许范围。飞溅物的具体情况以 SMC 工程师*终认可为准。

4.2.4.2气囊展开性能

4.2.4.2.1需满足标准:SMC3 470 001、SMC3 470 002、ISO 12097中对于安全气囊功能的

定义和要求,对于 4.2.3 中不同试验条件下,座椅侧安全气囊需要能够满足对应的功能要求。

4.2.4.2.2座椅侧安全气囊在展开过程中,座椅的发泡和面套撕裂线须严格按设计位置

打开。

4.2.4.2.3座椅侧安全气囊在展开过程中,不得有其它零件阻碍展开的情况。气袋能够按照设计要求的形状达到设计保护区域。该设计保护区域需由 SMC 安全系统工程师提出或认可。

4.2.4.2.4气袋缝线由于机械或热冲击收到的损伤应不大于 2 mm。座椅面套由于机械或热冲击收到的损伤应不大于 5 mm。气袋损伤不得造成漏气,具体情形须由 SMC 认可。

4.2.4.2.5气囊内导向板或专为气囊固定用的支架可有变形情况,但不允许有飞溅物产生,同时须遵守4.2.4.1。

4.2.4.2.6气囊展开到位满足表2的各项时间要求。该时间要求基于SMC的不同平台和

项目,由上汽工程师*终确认为准。对于充满时刻的判断以及气袋展开是否到位须由上汽工程师认可为准。

4.2.4.3座椅骨架

座椅骨架在侧气囊静态点爆试验中,不允许出现变形情况。座椅骨架附件,包括腰托,调角

器以及紧固件等,不允许有任何变形,甚至脱落的情况出现。腰托调节手柄可以因震动而轴向脱落并沿重力方向掉落,但不允许出现飞溅情况。

4.2.4.4发泡及面套

发泡和面套须满足 4.2.4.2 的展开要求。发泡和面套撕裂脱离部分,须遵守本标准 4.2.4.1

相关规定

4.2.5试验报告

试验报告须根据附录A格式填写,所有信息完整。试验报告需要在试验完成 3 日内完

成,并签署完毕。提供试验录像和照片材料,且试验录像、关键照片须能够满足SMC 3 470001、SMC 3 470 002 中的相关要求。清晰可见,录像和照片中试验日期,试验条件等信息须体现。试验报告至少一式两份,SMC和试验承包商须分别保管。全部试验后零件需至少保存6 个月,试验报告纸制版至少存档 5 年。试验录像和照片至少存档 10 年,所有以上零件或文件处理前须 SMC 同意。